Simplify 3D ist ein sogenannter „Slicer“, der ähnlich wie beim Fräsen ein CAM, CAD-Daten in maschinenleslichen Code, sogenannten G-Code, verwandelt. Hierbei setzen wir bei EVO-tech den Marktführer Simplify 3D ein. Es können Modelle einfach importiert und optimiert werden. Die Software ermöglicht es bereits vor dem Druck die Drucksequenz zu simulieren und so mögliche Probleme frühzeitig zu erkennen. Eine Anleitung zur Bedienung von Simplify 3D finden Sie in unserem Kundenbereich

QUICK TIPPS FÜR EINE HOHE DRUCKERFOLGSQUOTE!

-

Engineering-Kunststoffe brauchen eine beheizte Bauplattform und sind mit Materialien aus dem "Hobbybereich" nicht zu vergleichen, daher sollte ein RAFT verwendet werden, um Warping und Elefantenfüße zu umgehen/minimieren.

-

Verwendet ein RAFT, um Unebenheiten (Luftblasen, Kratzer usw.) ausgleichen zu können und Haftungsprobleme zu umgehen. Unser Suppmaterial (SUPPORT) haftet sehr gut zwischen Bauplattform und vielen Modellmaterialien.

-

Bei hohen Bauteilen, mit geringer Grundfläche, sollte ein Brim statt Raft verwendet werden. Zusätzlich sollte der Opferturmdurchmesser und die Grundfläche (Volumen) erhöht werden, damit der Turm während dem Drucken nicht umfällt oder abschert.

-

Nicht jedes Material hatte eine gute SUPP Anbindung (z.B. PETG)!

-

Bei Haftungsproblemen zwischen Raft und Modellmaterial sollte ggf. der "Flow" für die erste Schicht erhöht und die Geschwindigkeit gesenkt werden.

-

Direktdrucke (Drucke ohne Raft) auf die Bauplattform erfordern eine "Z0 Calibration" vor dem Druckstart.

-

Verwendet immer einen Opferturm/Primepillar im Dualdruck. Dieser hat wesentliche Funktionen und sollte immer nahe der Reinigungsbürsten platziert sein!

-

Achtet auf kurze Wege zwischen Bauteilen, Opferturm und Reinigungsbürsten.

-

Verwendet ggf. Haftvermittler für Direktdrucke (Drucke ohne Raft), speziell für PC/PACF.

-

Kantige Bauteile/Ecken sind schlecht im 3D Druck, verwendet Rundungen in der Konstruktion!

-

Wandstärken sollten als ein Vielfaches der Extrusionsbreite ausgeführt werden.

-

Dualdruck ist ein "Muss" für beste Oberflächenqualität gestützter Flächen!

-

Dualdruck erfordert kalibrierte Werkzeuge (T0/T1). Vor dem Kalibrieren müssen die Düsen sauber sein, da sonst Vermessungsfehler auftreten.

-

Verwendet entsprechend (auf Winkel achten, damit kein Support notwendig) ausgelegte Fasen für TOP/BOTTOM-Stellen eurer Bauteile! Dadurch werden Elefantenfüße und Materialüberhänge bei Topschichten eliminiert.

-

Prüft eure Stützstrukturen im Slicer. SUPPORT-Inseln sollten vermieden werden, da diese leicht umfallen können oder nicht auf der Bauplattform haften. S3D bietet dafür mehrere Lösungen an, wie z.B. Supportflächen expandieren oder verbinden.

-

Erzeugt absichtlich eine "Opferstelle" (Ausbuchtung mit Kante) im "Nichtsichtbereich" für Retracts.

-

Legt die Retracts auf eine Linie, um bestmögliche Oberflächenqualität zu erzeugen!

-

Vermeidet Materialanhäufungen und überlegt, ob TOP/BOTTOM Schichten notwendig sind für euer Bauteil/Vorhaben! Material und Druckzeit kann gespart werden.

-

Druckt PETG/PLA/PACF/TPU mit 75-100% Gehäuselüfter (Lüfter 3), der Bauraum muss kühl bleiben!

-

PC/PACF/TPU sollte getrocknet werden, da sonst die Oberflächen unsauber werden, oder es zum Druckausfall kommen kann.

-

Kleinteile sollten mehrfach/zusammen und nicht einzeln gedruckt werden, damit die Layerschicht abkühlen kann.

-

Unterschiedliche Materialien haben unterschiedlichen Schwund, welcher zudem bauteilgrößenabhängig ist.

-

Fremdmaterial sollte 15-20°C heißer als die angegebenen Herstellerangaben gedruckt werden.

-

Verwendet Kupferpaste für die Heat-brakes- und Düsengewinde. Zwischen Heizblock und Düse sollte kein Luftspalt vorhanden sein. Dieser kann mit Kupferpaste vermieden werden.

-

Verwendet nur IPA Reiniger (Würth) zum Reinigen der Druckplatten.

-

Achtet auf saubere Düsen vor dem Druckstart und vor jeder Vermessung.

-

Bauteile sollten nach dem Druck langsam abkühlen oder sogar eine "Temperkurve" fahren, um Verzug zu verhindern oder die Festigkeiten zu erhöhen.

-

Lüfter nur in Ausnahmefällen verwende, diese haben eine negative Auswirkung auf die Layerhaftung. Lüfter können die Qualität bei Überhängen und feinen Details erheblich verbessern!

-

Düse T1 sollte immer als Supportdüse verwendet werden.

GF und CF Material mit Stahldüsen drucken. -

Prozessparameterblatt enthält nützliche Informationen zu unseren Materialien bzgl. spezifischer Einstellungen zu den unterschiedlichen Materialien (Coasting, Extruderströme, Trocknung usw.).

-

TPE muss der Extruderstrom gesenkt werden (siehe Prozessparameterblatt).

-

Für TPE sollten die Slicereinstellungen für 0,4mm Düsen verwendet werden, jedoch eine 0,6mm Düse installiert sein!

-

Bei Veränderung der Druckgeschwindigkeit, muss der K-faktor (Linear Advanced) justiert werden! Ohne Justierung werden sich Löcher oder Materialanhäufungen an den Bahnstart bzw. Bahnenden bilden.

-

Detailreiche Bauteile sollten mit kleiner Düse/Layerhöhe/Geschwindigkeit gedruckt werden! Grundsätzlich gilt Layerhöhe = Düsendurchmesser/2

-

Langsames Drucken mit großer Düse erhöht die Festigkeit. Mehr Perimeter statt Infill für erhöhte Biegefestigkeit!

-

Weißbruch, durch Support oder Brim Entfernung, kann durch nachträgliches "Flammen" wesentlich verbessert oder ganz eliminiert werden.

Inside-out prints: Einstellung ist für beste Qualität von Walls (Perimeter) entwickelt worden. Nachteile sind rundere Kanten, schlechtere Qualität von Z- Seam, Elephantenfüße Top/Bottom Layer. Druckteile sollten mit Radien und Phasen versehen werden, um diese Nachteile auszugleichen.

Outside-in prints: Einstellung ist für beste Qualität von Überhängen und Kanten entwickelt worden. Vorteile sind scharfe Kanten, gute Qualität von Z- Seam, reduzierte Elephantenfüße Top/Bottom Layer. Nachteil ist die reduzierte Qualität von Walls (Perimeter).

Downloads:

Anregungen, Bugs und Feedback zu den Profilen bitte an: support@evo-tech.eu

CHANGELOG (letzten 10 Updates):

24.11.2023 v1.0.6 (Simplify V5)

16.11.2023 v1.0.5 (Simplify V5)

11.11.2023 v1.0.4 (Simplify V5)

01.11.2023 v1.0.3 (Simplify V5)

19.10.2023 v1.0.2 (Simplify V5)

-

Behebt möglichen Z-Achsenversatz durch zu hohe Jerk Werte.

-

ABS-CF Temperaturen auf 265°C gesenkt

09.10.2023

v1.0.1 (Simplify V5)

-

First Release EL-28V1 Upgradekit, EL-40V1/V2, EL-102 V1.5/V2 Upgradekit, EL-140V1

-

Simplify V5 Upgrade notwendig

-

Full metal heat break notwendig

c

cFolgende Schritt sind durchzuführen um im Simplify3D die neuen Profile einzuspielen.

Schritt 1 – Löschen der alten FFF Profile:

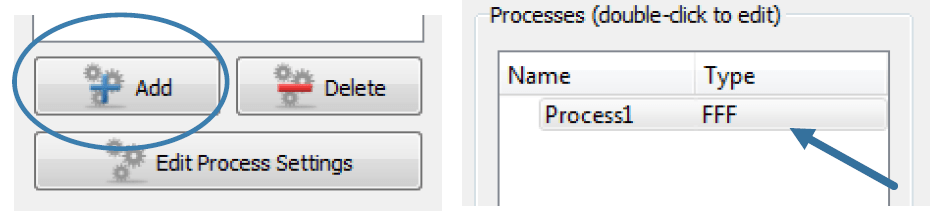

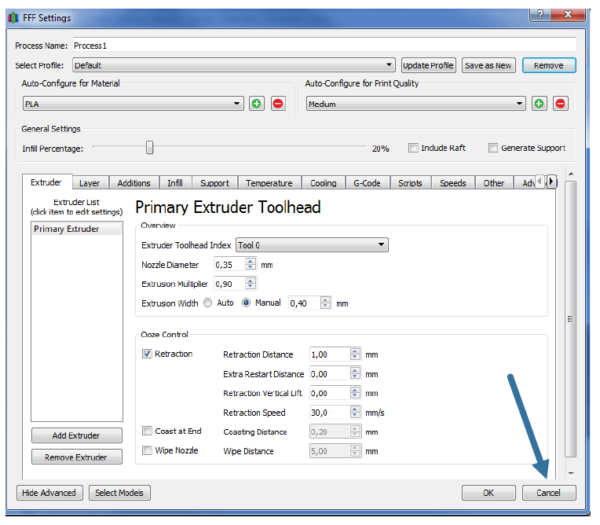

- Im Fenster Prozesse auf Add / Hinzufügen klicken. Wenn bereits ein Prozess vorhanden ist können Sie ihn mit einem Doppelklick öffnen.

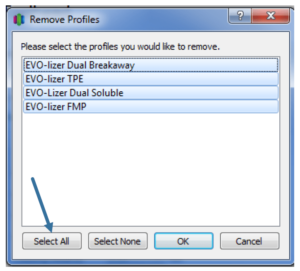

- Im Menu, das sich daraufhin öffnet auf Remove oder Entfernen klicken

- Es wird eine Auswahl an möglichen Profilen angezeigt, hier alle bestehenden Profile von EVO-tech markieren. Die Persönlich erstellten Profile nicht markieren.

- Danach mit OK bestätigen und die Profile werden gelöscht.

- Das Prozessfenster mit Cancel oder Abbrechen beenden

Schritt 2 (Laden der neuen EVO-tech Profile):

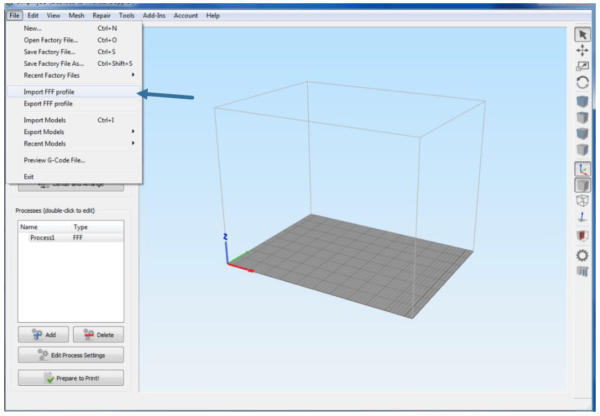

- Im Menü File den Punkt Import FFF profil“ auswählen

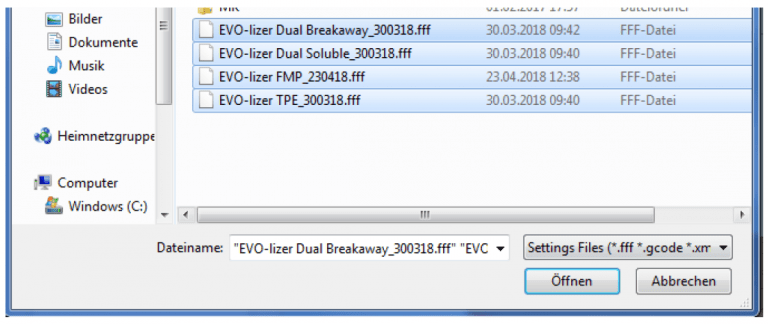

- Bei der folgenden Abfrage die neuen Files auswählen und mit OK bestätigen

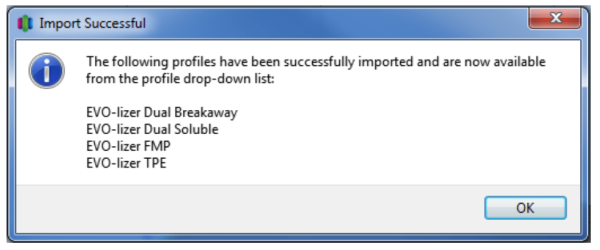

- Wenn die Profile importiert wurden zeigt Simplify3D folgende Meldung

- Danach können in den Prozessen die neuen Profile verwendet werden.